COLUMN

コラム

自動ラックとは?失敗しない倉庫導入のポイントと選び方

INDEX

物流業界における人手不足や保管スペースの限界に直面している企業が増える中、自動ラック(自動倉庫システム)の導入が注目を集めています。自動ラックは、倉庫内の保管効率を劇的に向上させ、作業の省人化を実現する画期的な設備です。

しかし、「自動ラックの導入を検討しているが、何からはじめればよいかわからない」「高額な投資になるため、失敗したくない」といった悩みを抱えている物流担当者の方も多いのではないでしょうか。

そこで今回は、自動ラックの基礎知識から、種類別の特徴、導入メリット、そして失敗しないための選び方と注意点まで、倉庫自動化を検討している企業担当者が知っておくべき情報を網羅的に解説します。倉庫の効率化や自動化をお考えの方は、ぜひ最後までお読みいただき、自社に最適な自動ラック選びの参考にしてください。

1.自動ラックとは?

自動ラックとは、棚(ラック)そのもの、あるいは棚に格納された荷物を機械が自動で移動させることで、荷物の入出庫作業を効率化する保管設備のことです。従来の手動ラックでは、作業者がフォークリフトや台車で荷物を運ぶための「通路」が必ず必要でした。

しかし、自動ラックは機械が最小限のスペースで動くため、この通路幅を極限まで削減できます。これにより、同じ床面積でも遥かに多くの商品を保管できるようになる「高密度保管」を実現するのが最大の特徴です。

さらに、WMS(倉庫管理システム)と連携することで、「どの棚のどの場所に何があるか」を正確にデータ管理し、入出庫作業の自動化や在庫精度の向上に大きく貢献します。

自動ラックの種類

自動ラックにはさまざまな種類があり、保管したい荷物の種類(パレット、ケースなど)や、求める入出庫のスピードによって最適なシステムが異なります。代表的な7つの種類と、それぞれの特徴を見ていきましょう。

1. スタッカークレーン式自動倉庫(AS/RS)

スタッカークレーン式は、最も一般的な自動ラックシステムです。高層ラックの間をスタッカークレーン(自動走行クレーン)が走行し、パレットやコンテナの入出庫を自動で行います。

<主なメリット>

- 高密度保管が可能:天井高を最大限活用し、保管効率を大幅に向上

- 高速入出庫:クレーンの高速移動により、短時間で入出庫作業が完了

- 大量保管に対応:数千パレット規模の保管が可能

- 24時間無人稼働:人手を介さず、夜間や休日も稼働可能

<適した用途>

- 大量の商品を保管する物流センター

- パレット単位での入出庫が中心の倉庫

- 製造業の原材料・製品倉庫

<導入時の注意点>

- 建物の床耐荷重や天井高さの確保が必要

- 初期投資が比較的高額

- メンテナンス体制の構築が必須

2. 垂直搬送型自動ラック(垂直リフト式)

タワー状の筐体内部に多段の棚を配置し、エレベーター方式で上下に移動させて必要な棚を作業位置まで搬送するシステムです。

<主なメリット>

- 省スペース設計:設置面積が小さく、狭い場所でも導入可能

- 作業者の負担軽減:棚が作業者の手元まで自動で降りてくる

- 高さを有効活用:天井高のある倉庫で威力を発揮

- ピッキング効率向上:「商品が人のもとへ」の原則で作業効率アップ

<適した用途>

- 小物部品や工具の保管

- 医薬品や精密部品など高価値商品の保管

- 電子部品メーカーの部品倉庫

- Eコマースの出荷センター

<導入時の注意点>

- 1台あたりの保管量には限界がある

- 複数台導入でコストが増加する可能性

3. 水平回転式自動ラック(ホリゾンタルカルーセル)

楕円形のレール上に吊り下げられた棚が水平方向に回転し、必要な棚が作業位置まで自動搬送されるシステムです。

<主なメリット>

- コンパクト設計:既存倉庫への後付け導入がしやすい

- 中速度での入出庫:バランスの取れた作業速度

- 複数作業者対応:両サイドから同時にピッキング可能

- 比較的低コスト:大型システムより導入しやすい価格帯

<適した用途>

- アパレル商品の保管

- 小型部品の管理

- 在庫回転率が高い商品の保管

<導入時の注意点>

- 大型・重量物には不向き

- 設置スペースの形状に制約がある

4. 垂直回転式自動ラック(バーチカルカルーセル)

観覧車のように棚が垂直方向に回転し、必要な棚を作業位置まで搬送するシステムです。

<主なメリット>

- 超省スペース:床面積を最小限に抑えられる

- 人間工学に基づく設計:作業者が楽な姿勢で作業可能

- セキュリティ向上:密閉型で盗難・紛失防止

- 環境保護:密閉構造で埃や湿気から商品を保護

<適した用途>

- 医薬品や化粧品の保管

- 高価値な小型商品の管理

- クリーンルームが必要な環境

<導入時の注意点>

- 天井高さの確保が必要

- 保管容量は比較的小規模

5. 移動ラック式自動倉庫

ラック自体が電動で左右に移動し、必要な通路だけを開けるシステムです。従来は手動が主流でしたが、自動化技術の進化により無人運用が可能になりました。

<主なメリット>

- 最高密度保管:通路スペースを最小化し、保管効率を最大化

- 既存ラックの活用:現在のラックシステムと組み合わせ可能

- フレキシブル:レイアウト変更に対応しやすい

- 耐震性向上:ラックが連結され、揺れに強い

<適した用途>

- 文書・記録の長期保管

- 低回転率商品の大量保管

<冷凍・冷蔵倉庫>

- 導入時の注意点

- 入出庫速度は他システムより遅い

- 床面の平滑性が重要

3. 【失敗しない】自動ラック選び 3つの重要ポイント

自動ラックは高価な投資であり、一度導入すると簡単には変更できません。自社に最適なシステムを選ぶために、必ず確認すべき3つのポイントをご紹介します。

① 保管するモノ(荷姿・特性)は何か?

まず、何を保管したいのかを明確にすることが全ての基本です。

・荷姿とサイズ・重量: パレット単位か、段ボールケースか、細かい部品か。荷物の大きさや重さに対応できるシステムを選びます。

・特性: 冷凍・冷蔵といった温度管理が必要か、危険物ではないか、など商品の特性も重要な選定基準です。

② 入出庫の頻度と管理方法は?

次に、倉庫の運用方法を整理します。

・物量と頻度: 1日にどれくらいの量の荷物が入出庫されるのか。保管効率だけを重視して入出庫能力の低いシステムを選ぶと、出荷のボトルネックになります。

・管理方式: 先に入庫したものを先に出庫する「先入れ先出し(FIFO)」が必須の業種(食品や医薬品など)は、対応できるシステムを選ぶ必要があります。

③ 倉庫の物理的な制約と将来性は?

最後に、設置場所の条件を確認します。

・建屋の制約: 床がシステムの重量に耐えられるか(床耐荷重)、天井の高さは十分か、柱の位置は問題ないか、といった物理的な条件をクリアする必要があります。

・拡張性: 将来の事業拡大による物量増加に対応できるか。後から増設が可能なシステムか、という視点も長期的なコストパフォーマンスを左右します。

4. 自動ラック導入のメリット

自動ラックを導入することで、企業は多くのメリットを得ることができます。

保管効率の最大化による省スペース化:通路スペースを削減し、高密度保管を実現。限られた倉庫面積を最大限に有効活用できます。

・省人化と作業負担の軽減:入出庫やピッキング作業を自動化することで、作業者を大幅に削減。重量物の運搬など、身体的負担の大きい作業から解放されます。

・入出庫作業のスピードアップ:機械は24時間365日、安定したスピードで稼働。出荷リードタイムの短縮に繋がります。

・在庫管理精度の向上:WMSとの連携により、リアルタイムで正確な在庫状況を把握。人為的なミスによる在庫差異を防ぎます。

・安全性の向上:人とフォークリフトが交錯する危険なエリアを削減し、倉庫内の事故リスクを低減します。

5. 保管と搬送をシームレスに。

伊東電機の次世代ストレージソリューション

ここまでさまざまな自動ラックシステムを紹介してきましたが、倉庫の自動化を成功させる上で、見落としてはならない重要なポイントがあります。

それは、自動ラック単体では倉庫全体の効率化は完結しないということです。

自動化の「落とし穴」:ボトルネックの発生

自動ラックがどれだけ高速で荷物を出庫しても、その荷物を次の工程(ピッキングエリア、検品場、梱包ステーション、出荷ゲートなど)へスムーズに運ぶ「搬送システム」が整備されていなければ、結局そこで滞留が発生してしまいます。

よくある失敗例:

- 自動ラックは高速だが、コンベアが追いつかず荷物が滞留

- 階層間の移動に時間がかかり、全体のリードタイムが改善しない

- 人手による荷物移動が残り、省人化効果が限定的

「保管の自動化」と「搬送の自動化」を一体で設計してこそ、真の倉庫効率化が実現します。伊東電機は、マテリアルハンドリングのプロフェッショナルとして、自動ラックの能力を最大限に引き出し、倉庫全体を最適化する「搬送ソリューション」を提供します。

6.伊東電機の3つの強み

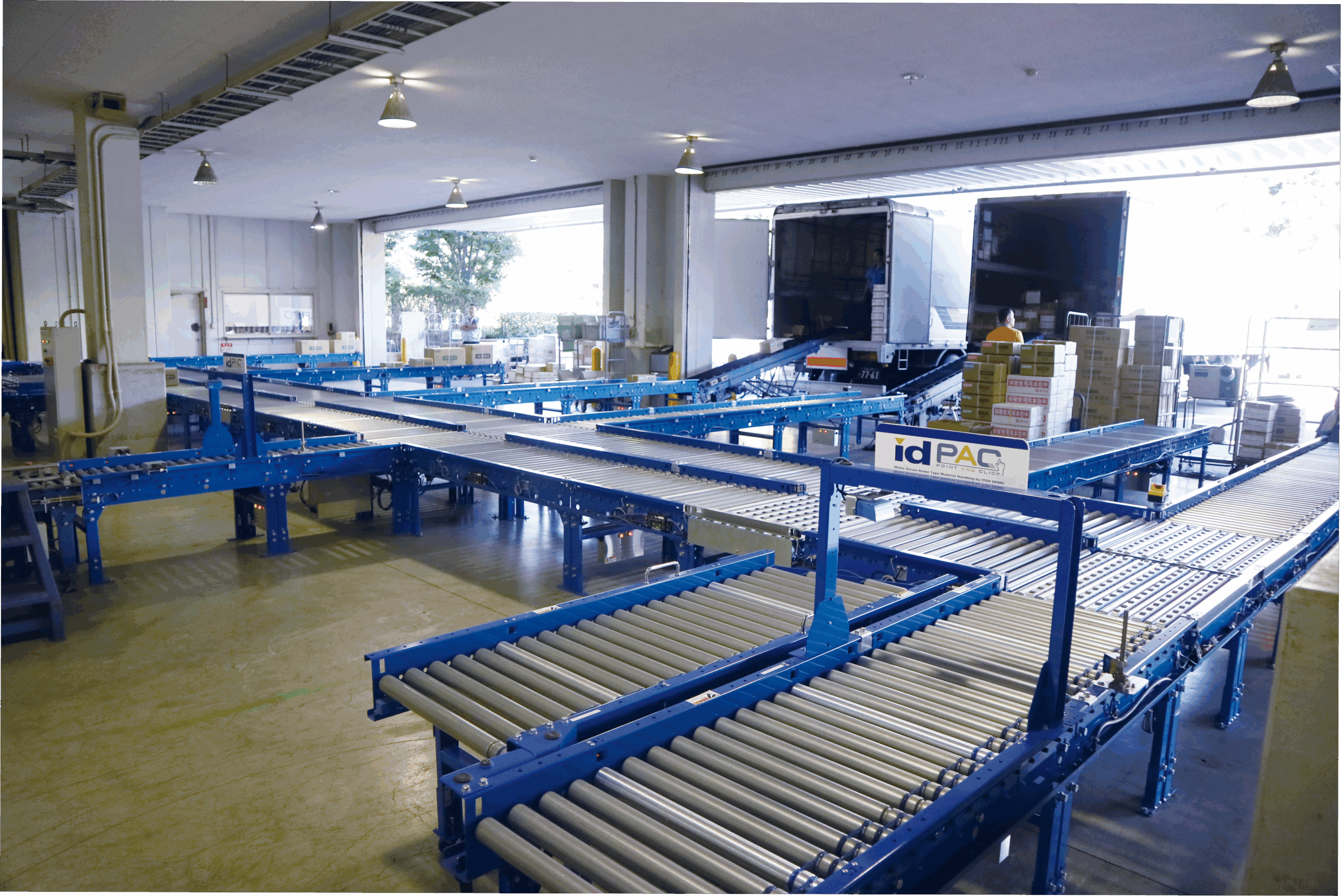

強み①:自動ラックの能力を最大化する「MDRコンベアシステム」

自動ラックの入出庫ポートと各作業エリアを繋ぐコンベアは、いわば倉庫の「大動脈」です。ここが詰まれば、どれだけ高性能な自動ラックを導入しても、その真価は発揮されません。

伊東電機のコア技術「MDR(モーターローラー)」の特長

伊東電機が独自開発したMDR(Motor Driven Roller:モータ内蔵ローラ)を用いたコンベアシステムは、従来のベルトコンベアとは一線を画す次世代搬送技術です。

MDRコンベアの特長:

- ランオンデマンド(必要時のみ稼働)

荷物が来た時だけローラが動く省エネ設計。従来比最大60%の消費電力削減を実現し、24時間365日稼働する24時間365日稼働する自動化倉庫において、長期運用では大幅なランニングコスト削減効果があります。

- ゾーンコントロール機能

搬送路を複数のゾーンに分割し、各ゾーンで独立制御。渋滞を起こさない的確な速度・タイミング制御を実現

- ソフトスタート・ソフトストップ

急発進・急停止がなく、荷物を傷つけない優しい搬送。精密機器や食品など、デリケートな商品にも最適

- DC24V駆動による高い安全性

感電リスクが極めて低いDC24V(直流24ボルト)で駆動。電気に関する専門知識がない作業者でも、安全に機器周辺で作業可能。火災リスクも低く、倉庫全体の安全性向上に貢献

- 省メンテナンス設計

チェーンやベルトといった消耗部品が少なく、メンテナンスコストと手間を削減

導入効果:

自動ラックから出てきた荷物を淀みなく次工程へ流し、倉庫全体のスループットを最大化。ボトルネックを解消し、自動ラックへの投資効果を最大限に引き出します。

強み②:マテハンの万能細胞「MDR式マテハンシステム」

自動ラックで保管を高密度化した倉庫では、入出庫された荷物を各作業エリアへ効率的に搬送・仕分けするシステムが不可欠です。従来は機能ごとに異なる設備を導入し、専門技術者による設計・施工が必要で、導入までに長い時間とコストがかかっていました。また、自動ラックとの接続部分での調整作業も複雑でした。

伊東電機のMDR(POWER MOLLER)を核とした柔軟なシステム構築

伊東電機のMDR(モータ・ドリブン・ローラ)は「マテハンの万能細胞」として、自動ラックからの入出庫から最終的な仕分けまで、あらゆる搬送ニーズに対応できる基幹駆動源です。

MDR式マテハンシステムの特長:

- 万能性

「運ぶ」「仕分ける」「揚げる」など、マテハンに必要なあらゆる機能をMDRを駆動源としたモジュールで実現 - 自動ラックとのシームレス連携

自動ラックの入出庫口からピッキングエリア、検品エリア、出荷仕分けまで、MDRベースの統一されたシステムで一貫搬送

- 柔軟性(柔)

現場のスペースや自動ラックのレイアウトに合わせて自由自在にモジュールを組み合わせ、最適なラインを構築 - 拡張性(拡)

自動ラックの増設や処理能力の増強にも柔軟に対応。導入後もユーザー自身でライン変更が可能 - 短工期(短)

モジュール構築により、わずか3日で既存設備の撤去から新システムの稼働まで完了した実績も - 省エネ(省)

必要な時だけ必要な場所を駆動する方式で、従来システム比60%以上の電力削減を実現 - 簡単設計

idPACプラットフォームにより、PC画面上で「Point and Click」でライン設計が完成。専門技術者が不要 - 安全性

低推力モーター(75N以下)により、人と協働できる安全な自動化システムを構築 - 予知保全

ライフカウンタ機能による計画的メンテナンスと、リモート監視による迅速なトラブル対応

導入効果:

「柔・拡・短・省」のコンセプトにより、大掛かりな建屋改築や長期の工事を必要とせず、手軽に自動化・省人化を実現。自動ラックで効率化した保管機能と、MDR式マテハンによる搬送・仕分け機能を有機的に統合し、入庫から出庫、ピッキング、仕分け、出荷までの物流動線全体を最適化します。2024年問題におけるトラックドライバーの負担軽減にも貢献し、荷積み前のロスタイムを大幅に削減します。

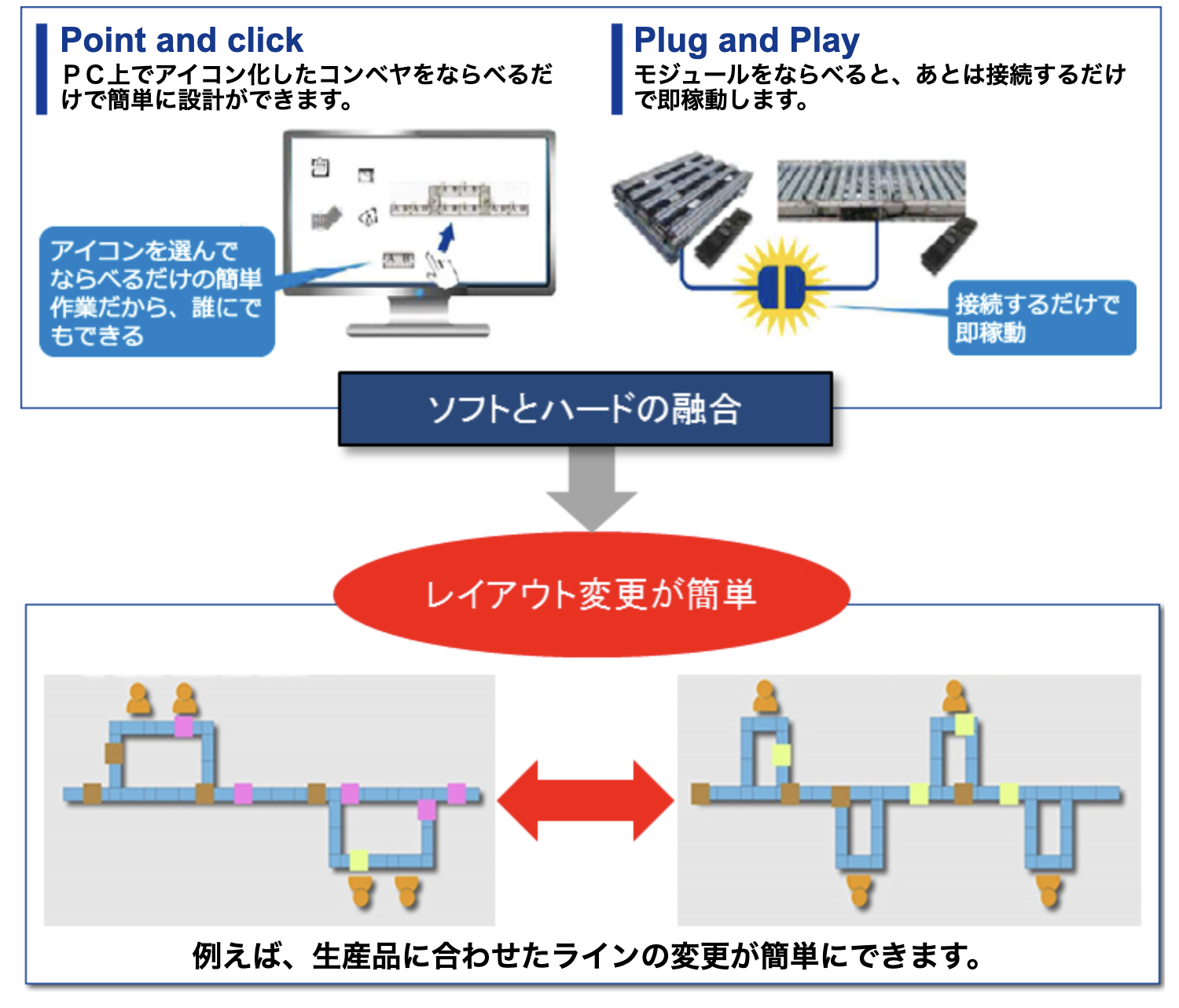

強み③:現場主導で進化し続ける「id-PAC IoT対応システム」

倉庫の自動化における最大の課題は、「一度導入したら簡単に変更できない」硬直性です。市場の変化や繁閑の差に柔軟に対応したくても、大規模な工事と長い停止期間が必要になるため、非効率なまま運用を続けざるを得ないケースが多々あります。

id-PACが解決する3つの「できない」

伊東電機のモジュール式システム「id-PAC(itohdenki point &Click)」は、IoT化を見越した最適なライン構築を支援します。

1. レイアウト変更が「できない」→ ユーザー自身で簡単変更

- Point and click & Plug and Play

PC上でアイコン化したコンベアを並べるだけで設計完了。モジュールを並べて接続するだけで即稼働

- 柔軟なライン組み換え

繁忙期と閑散期、生産品種に合わせたレイアウト変更が、専門業者を呼ばずにユーザー自身で可能

2. 迅速な導入が「できない」→ 工期を大幅短縮

- PLC不要の自律分散制御

搬送ロジックを搭載したモジュールのため、プログラム作成が不要。コンベアを並べるだけでプログラムが完成

- 最短ルート自動選択

搬送物に「地図」を持たせ、入荷口で行き先を登録するだけで自動的に目的地まで搬送

3. 止めないメンテナンスが「できない」→ 自己診断と迂回制御

- MSM機能による予防メンテナンス

MDR自身の寿命診断測定を行い、計画的なメンテナンスが可能。ダウンタイムを最小限に抑制

- トラブル時の迂回ルート自動選択

障害発生時は自動で迂回ルートを選択し、システムを止めずに運用継続

- エラー箇所の即座特定

エラー信号はゾーン(コントローラ)毎に識別できるため、即座に原因究明が可能。コントローラ交換時も隣接コントローラからプログラムを自動ダウンロードし、書き込み不要

導入効果:

24時間365日のサービスを止められない現場、年中無休の生産ラインにも最適。市場変化に応じて現場主導で進化し続ける、真の意味での「柔軟な自動化システム」を実現します。

7. 倉庫全体の最適化へ、まずは伊東電機にご相談ください

自動ラックの導入成功の鍵は、「保管」という点だけでなく、「搬送」を含めた倉庫全体のモノの流れを「線」で捉え、最適化することです。

「どの自動ラックを選べばいいか分からない」

「自動ラックとコンベアをどう連携させればいいのか」

伊東電機では、お客様の扱う商品、物量、倉庫のレイアウトを丁寧にヒアリングし、自動ラックメーカー様とも連携しながら、保管から搬送までを見据えた最適な物流ソリューションをご提案します。導入にあたっては、以下のような補助金・税制優遇制度を活用できるケースもあります。

■事業再構築補助金

■中小企業投資促進税制

■中小企業経営強化税制

■ものづくり補助金

少しでもご興味をお持ちいただけましたら、ぜひお気軽に伊東電機までお問い合わせください。

物流のプロフェッショナルが、貴社の課題に最適なソリューションをご提案いたします。