COLUMN

コラム

自動倉庫とは?種類・メリットデメリットから導入費用まで徹底ガイド

INDEX

近年、物流業界では深刻な人手不足やEC市場の急拡大により、倉庫業務の効率化が急務です。その解決策として注目される「自動倉庫」ですが、「導入には莫大な費用がかかるのでは?」と不安に思う方も少なくありません。

しかし、自動倉庫の導入は大規模投資だけが選択肢ではありません。自社の課題に合わせて部分的に導入する「スモールスタート」から始め、段階的に拡張していくことが成功のカギです。

本記事では、自動倉庫の基本から種類、メリット・デメリット、そして気になる導入ステップと費用感までを網羅的に解説。貴社の物流自動化への第一歩をサポートします。

1. 自動倉庫とは?

自動倉庫とは、従来は人が行ってきた「ピッキング」「運搬」「在庫管理」といった倉庫内作業を、ロボットや自動搬送機器、倉庫管理システム(WMS)によって効率化する仕組みを持つ倉庫のことです。近年は人手不足の深刻化やEC需要の拡大を背景に、物流自動化の切り札として注目を集めています。

従来の倉庫作業は、作業員が歩いて商品を取りに行く PTG(Person To Goods) が主流でした。これに対し自動倉庫では、必要な商品が自動的に作業者のもとに運ばれる GTP(Goods To Person) を実現。これにより、移動時間を大幅に削減できるだけでなく、作業スピードや正確性も向上します。

さらに、自動倉庫はロボットによる搬送で高所や奥行きのある保管スペースも活用できるため、天井までの空間を最大限に使った高密度な格納が可能です。これにより倉庫の保管効率が高まり、省スペース化にもつながります。また、WMSを通じて「いつ・どこに・何があるか」を一元管理できるため、商品のトレーサビリティ(追跡管理)や在庫精度の向上にも貢献します。

【伊東電機のアプローチ】

GTPを実現する自動倉庫では、保管設備(クレーン等)と作業ステーションを結ぶコンベアの役割が極めて重要です。この搬送部分が人体の「血管」だとすれば、心臓(保管設備)が高性能でも血管が詰まれば全体の能力は発揮できません。伊東電機は、この搬送を担うコア部品であるモーターローラ(MDR)で、自動倉庫の能力を最大限に引き出します。

2. 自動倉庫の種類&導入シーン

自動倉庫にはさまざまなタイプがあり、それぞれ得意とする商品や規模が異なります。導入を検討する際は、自社の課題や取り扱う商材に合わせて選ぶことが大切です。ここでは代表的な種類を取り上げ、特徴と導入シーンを整理します。

パレット自動倉庫

パレット自動倉庫は、パレット単位で製品や部材を自動で保管・搬送できるシステムです。重量物や大型製品の管理に適しており、天井までの空間を活かした高密度保管が可能。入出庫はクレーンやスタッカークレーンが自動で行うため、省人化や効率化に直結します。製造業や卸売業など、大量かつ重量のある在庫を扱う現場で導入が進んでいます。

導入シーン:製造業や卸売業など、大量の重量物や長期在庫品を扱う倉庫に適している。

バケット自動倉庫

バケット自動倉庫は、小型のケースや不定形の商品を収納したバケットを立体的に並べ、クレーンで自動搬送する仕組みです。商品を効率的に出し入れでき、ピッキング精度の向上や作業時間の短縮に効果的。多品種の小物部品や日用品などを扱う中小規模の倉庫やEC物流で導入されやすく、スペース効率の高さも特徴です。

導入シーン:小型部品や日用品などを幅広く扱う中小規模の倉庫やEC物流センターに有効。

フリーサイズ自動倉庫

フリーサイズ自動倉庫は、段ボールやコンテナなど形やサイズが異なる荷物をそのまま格納できる柔軟性の高いシステムです。多品種少量や不定形商品の取り扱いに強く、自動搬送により作業効率を向上。多様な商品を扱う通販物流や3PL事業者に適しており、倉庫の運用に柔軟性を求める現場に向いています。

導入シーン:多品種少量の商品を扱うEC倉庫や通販物流に最適。

移動棚(ムービングラック)型

移動棚型は、商品を載せた棚自体を移動台車で動かし、必要なときにだけ通路を確保する仕組みです。保管時は棚を密集させることで倉庫スペースを最大限活用可能。省スペース化と効率的なレイアウトが両立できるため、限られた面積の倉庫や柔軟な運用を求める中小倉庫に適しています。

導入シーン:限られた倉庫スペースを効率的に使いたい中小倉庫や、柔軟にレイアウト変更したい現場に向く。

縦型式回転棚

縦型式回転棚は、高さのあるラック全体を回転させて、必要な商品を取り出し口まで運ぶ仕組みです。天井までの空間を活用できるため、省スペースで大量保管が可能。作業者は移動せずにピッキングでき、安全性や効率性が高いのも特徴。部品や小物管理に適し、製造業や中小倉庫で幅広く活用されています。

導入シーン:中小規模の倉庫や工場の部品ストックなど、スペース効率を重視したい現場に最適。

縦型リフト式自動倉庫

縦型リフト式は、必要な棚のみをリフターで搬送するシステムで、縦型回転棚よりも高速なピッキングが可能です。天井までの空間を活かした高密度収納で、保管効率を大幅に改善。製造業の部品管理や、多品種の商品を素早く出庫する必要があるEC物流に最適です。

導入シーン:製造業の部品管理や、多品種の商品を迅速に出庫する必要があるEC倉庫におすすめ。

冷蔵・冷凍対応自動倉庫

冷蔵・冷凍対応自動倉庫は、低温環境下での入出庫や保管を自動化するシステムです。作業員の負担軽減や効率化を実現し、冷蔵品や冷凍品の品質・鮮度維持にも貢献。食品や医薬品など、コールドチェーンが求められる物流分野で不可欠な設備といえます。

導入シーン:食品物流や医薬品のコールドチェーンに必須。

シャトル式自動倉庫

シャトル式は、ラック内を前後左右に動くシャトル台車が荷物を搬送・格納する仕組みです。リフトと組み合わせることで縦横の移動が可能になり、高所まで活用した高密度保管を実現。大量出庫やスピードが求められるEC物流や製造業に適しています。

導入シーン:出荷頻度の高い商品を大量に扱う大規模EC物流センターや製造業の部材供給に最適。

3. 自動倉庫のメリット・デメリット

メリット

1. 保管効率向上(高密度保管・スペース削減)

自動倉庫は、高さ方向の空間や奥行きを最大限活用できるため、従来のラックに比べてより多くの商品を収納できます。たとえば、垂直リフト式やシャトル式では、天井までの空間を使った高密度保管が可能で、倉庫面積あたりの保管量を大幅に向上させることができます。スペース効率の改善は、新規倉庫建設や賃料コストの削減にもつながります。

2. 作業効率・スピードUP

GTP(Goods To Person)方式では、自動倉庫や搬送システムが連携して、必要な商品を作業者のもとまで自動で搬送します。これにより、作業者の移動が最小限となり、ピッキング作業の効率とスピードが大幅に向上。繁忙期でも安定した出荷作業を実現できます。

3. 人件費削減・省人化

作業員が行っていた入出庫、棚への収納、ピッキング作業を自動化できるため、少人数での運営が可能です。これにより人件費の削減だけでなく、作業者の負担軽減や安全性向上にもつながります。特に高所作業や重量物の搬送など、危険を伴う作業もロボットに任せられるのが大きなメリットです。

4. 在庫精度の向上

WMSや自動倉庫システムと連携することで、倉庫内の在庫情報をリアルタイムで管理できます。在庫の場所や数量を正確に把握できるため、誤出庫や欠品のリスクを減らし、トレーサビリティ管理も容易になります。特に多品種・小ロットの商品を扱うEC物流では、精度の高い在庫管理が大きな強みです。

デメリット

1. 初期投資が必要

自動倉庫の導入には、設備費やシステム費、設置工事費など初期投資がかかります。規模や種類によっては数千万円〜数億円の費用が必要となる場合もあり、導入コストの高さがハードルになることがあります。

2. 機器トラブル時のリスク

自動倉庫は機械やシステムに依存しているため、故障やトラブルが発生すると、入出庫や出荷作業が一時的に停止するリスクがあります。定期的なメンテナンスやシステム監視が重要で、運用計画にトラブル対応を組み込む必要があります。

3. 柔軟性の制約

自動倉庫は、設置時に想定した商品サイズや形状、出庫頻度に最適化されているため、取り扱い商品の種類や数量が大きく変わると対応が難しくなる場合があります。特に多品種少量の商品を扱う現場では、部分的な手作業との併用や将来的な拡張計画を考慮する必要があります。

【伊東電機のアプローチ】

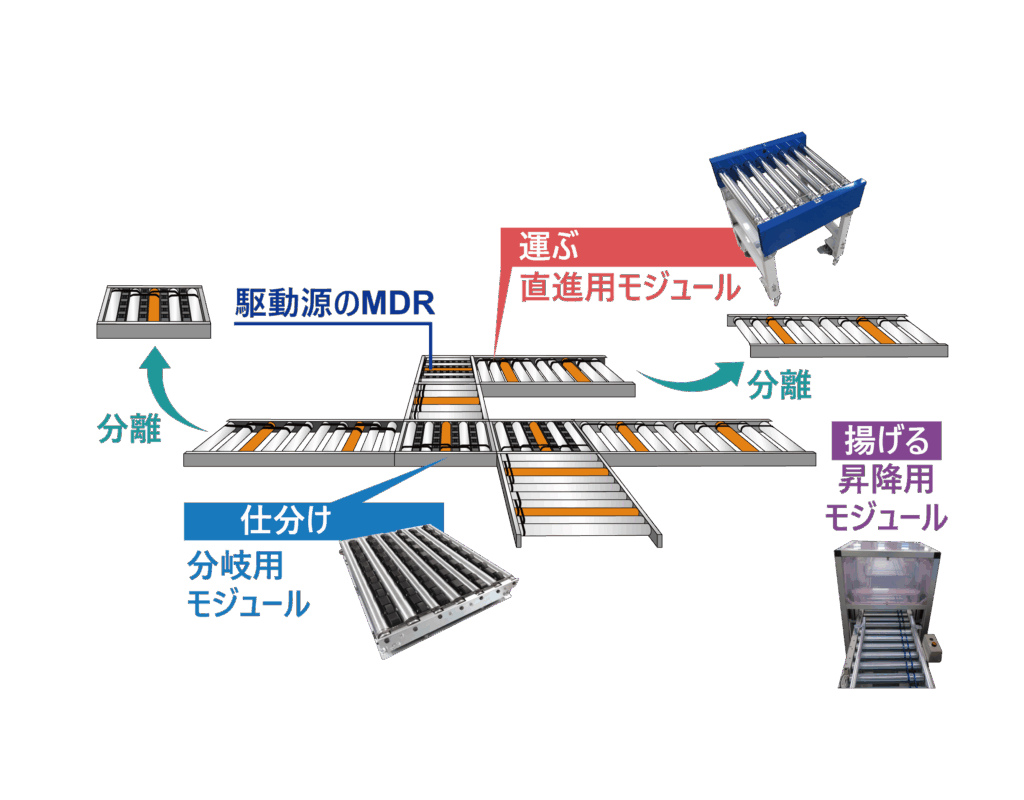

伊東電機では、重厚長大で高額な自動倉庫システムに頼らずとも、柔軟で効率的な自動化を実現できる仕組みをご提案しています。MDR(モーターローラ)を用いた搬送システムなら、倉庫や工場の運用・レイアウトに合わせてスモールスタートが可能。必要な部分から段階的に自動化を進めることができます。また、1本1本が独立して動く「分散制御方式」により、トラブル時もライン全体が止まりにくく安心。モジュール構成なので、将来的なレイアウト変更や拡張にも柔軟に対応します。

自動倉庫をお使いの現場でも、その性能を最大限に引き出す搬送システムとして、入出庫や仕分け工程の効率化に貢献します。

4. 自動倉庫導入のステップ(スモールスタート可能)

自動倉庫は「導入=大規模投資」というイメージがありますが、スモールスタートで段階的に進めることも可能です。以下のステップで進めると、失敗を防ぎつつ効果を実感しやすくなります。

1. 現状分析

まずは倉庫の現状を正確に把握します。入出庫量、在庫の種類・特性、作業員の配置や作業フローを細かくチェック。どの作業に時間がかかっているか、どの部分がボトルネックになっているかを見極めます。

2. 課題の明確化

現状分析の結果をもとに、改善したい課題を洗い出します。例として「出庫ミスが多い」「ピッキング作業に人手がかかりすぎている」「保管スペースが不足している」などが挙げられます。課題を具体化することで、導入すべき自動倉庫の種類や規模を判断しやすくなります。

3. 小規模導入の検討

まずは部分的な自動化から始める方法がおすすめです。たとえば垂直リフト型の導入や、出庫作業の一部ラインだけを自動化するといったスモールスタートです。初期投資を抑えながら、自動化の効果や現場での運用感を確認できます。

4. WMS導入やシステム連携の準備

自動倉庫を導入する際は、倉庫管理システム(WMS)との連携が必須です。WMSで在庫情報を一元管理し、入出庫の指示やトレーサビリティ管理をシステム化します。スモールスタートでも、この連携を事前に整えておくことで、拡張時もスムーズに運用可能です。

5. 段階的拡張

初期導入で効果が確認できたら、需要や在庫量の増加に合わせて段階的に拡張します。EC需要のピーク時や新商品の取り扱い増加に合わせて、追加ラインやラックを導入することで、無理のない投資計画で自動化を進められます。

5. 導入費用の目安

自動倉庫の導入費用は、その種類、規模、処理能力、そして連携するソフトウェアによって大きく変動します。ここでは、代表的な種類ごとの費用感を掴んでいただき、コストを抑えるための具体的な方法について解説します。

種類別の費用相場

・垂直リフト型:数百万円~

省スペース性に優れ、1台から導入できるため、最もスモールスタートに適したタイプです。部品管理や工具管理、小規模なピッキング作業の自動化など、「特定の工程」をピンポイントで改善したい場合に最適です。費用は保管したい商品のサイズや重量、棚の高さ(収納量)によって変動します。

・ミニロード型:数千万円規模~

段ボールケースやコンテナ単位での保管・ピッキングを自動化するシステムです。垂直リフト型よりも大規模で、処理能力も高くなります。ECのバックヤードや部品センターなど、ある程度の物量を効率的に処理したい場合に採用されます。ラックの列数やクレーンの台数によって費用は大きく変わります。

・大規模シャトル型・ユニットロード型:数億円~

倉庫全体、あるいは大規模なエリア全体の自動化を目的とする場合、このクラスの投資が必要となります。ユニットロード型はパレット単位の重量物を扱うため、頑丈なラックや大型のクレーンが必要となり、基礎工事を含めて高額になる傾向があります。

シャトル型は高い入出庫能力を実現するため、多数のシャトルロボットと高速リフターを組み合わせるため、システム全体として高額になります。

これらは主に大規模物流センターや基幹工場などで採用され、綿密な投資対効果(ROI)のシミュレーションが不可欠です。

費用を抑えて導入するための3つのコツ

高額な投資だからこそ、工夫次第で初期費用を大きく抑えることが可能です。

・リース・補助金の活用

リース契約:初期の現金支出を抑え、月々の費用として平準化できます。所有権はありませんが、導入のハードルを大きく下げることができます。

補助金・助成金:国や地方自治体は、中小企業の生産性向上や省力化投資を支援するさまざまな補助金制度を用意しています(例:事業再構築補助金、ものづくり補助金など)。これらの制度を上手く活用することで、投資額の1/2~2/3程度の補助を受けられる可能性があります。

・部分導入(ボトルネックの解消に集中)

倉庫全体の自動化を一度に目指す必要はありません。まずは現状分析で特定した最も非効率な工程(ボトルネック)に絞って自動化を検討します。例えば、「ピッキング作業に最も時間がかかっている」のであれば「ピッキングエリア周辺のみに自動倉庫やGTPロボットを導入する」といった形です。これにより、最小限の投資で最大限の効果を狙うことができます。

・段階導入(フェーズを分けた投資計画)

将来の事業拡大を見据え、自動化計画を複数のフェーズに分けるアプローチです。

- フェーズ1:まずは基幹となる保管エリアにミニロード型を導入。

- フェーズ2:事業が軌道に乗り、物量が増加した段階でコンベアラインを増設し、仕分けエリアと自動連携させる。

このように段階を踏むことで、初期投資を抑制しつつ、事業の成長に合わせて柔軟にシステムを拡張できます。

6.【伊東電機のアプローチ】「段階導入」を支える柔軟な搬送システム

スモールスタートを成功させるためには、各設備を繋ぐ搬送システムが将来の拡張に柔軟に対応できる設計になっているかが極めて重要です。

伊東電機のMDR(モーターローラ)とそれを用いた「id-PACコンベア」は、モジュール化されているため、後からラインを延長したり、分岐・合流点を追加したりすることが非常に容易です。レゴブロックのように必要な分だけ繋げていくことができるため、スモールスタートから始めて、将来的に大規模なシステムへと発展させていくお客様の投資計画を、搬送の側面から強力にサポートします。

導入後のランニングコスト、つまりTCO(総所有コスト)も重要です。伊東電機のMDRは、必要な時だけ駆動する省エネ設計で電気代を大幅に削減します。また、高い耐久性でメンテナンスコストも抑制。初期投資だけでなく、長期的な視点でコスト削減に貢献します。

7. 【実証プロジェクト】地下10mのトンネルで挑む、IoT×自動搬送の新しい植物工場

自動倉庫で培った「自動搬送」「システム制御」「モジュール化」の技術は、物流倉庫の枠を超え、全く新しい分野の生産性向上にも貢献します。

その技術力を自ら実証する場として、私たちは千葉県習志野市の地下10mのトンネル空間に構築した完全人工光型植物工場「習志野ファーム ベチカ」を運営しています。

課題:繊細な管理と搬送が求められる植物育成の完全自動化

植物の育成は、種まきから苗、収穫まで、成長段階に応じた繊細な環境管理と、育成トレイの移動(搬送)が不可欠です。この一連の工程をいかに省人化し、効率的かつ衛生的に行うかが大きな課題でした。

導入システム:自動倉庫のコア技術を応用した「セル式モジュール型植物工場」

この課題を解決するため、私たちは自動倉庫の技術を応用した世界でも類を見ない育成システムを構築しました。

自動搬送システム:苗を載せたトレイが、MDR(モーターローラ)で駆動するコンベア上を自動で移動。育成エリアに入ったトレイは、成長に合わせてゆっくりと搬送され、収穫エリアまで運ばれます。これはまさに、物流倉庫の商品搬送と同じコア技術です。

リフター連携:地上の作業エリアと地下の育成エリアをMDR式の昇降装置で結び、トレイの入庫から出庫までの一連の流れを完全に自動化。これは自動倉庫の垂直搬送機やスタッカークレーンと同じ役割を果たします。

モジュール設計:工場は「セル」と呼ばれる独立したユニットで構成されています。必要なユニットを組み合わせることで、短期間での設置や、将来の生産量増加に合わせた規模拡大(スケーラビリティ)に柔軟に対応できます。この思想は、当社のモジュール式コンベアユニット「id-PAC®」にも通じるものです。

導入後の効果:省人化と安定生産、そして技術力の証明

・省人化

種まきと収穫以外の工程をほぼ完全自動化し、最小限の従業員で大規模な計画生産を実現しました。

・安定生産

天候や病害虫の影響を一切受けないクリーンな環境で、無農薬かつ高品質な野菜を365日安定して生産・出荷しています。

・技術力の証明

何よりも、食品生産という極めて高い信頼性と衛生管理が求められる現場で、伊東電機の「止めない搬送」技術が日々安定稼働し続けていることが、私たちの技術力の何よりの証明となっています。

このように、私たちの搬送・制御技術は、お客様の物流倉庫の自動化はもちろん、工場内の生産プロセス効率化においても中核的な役割を果たします。

8. 伊東電機へご相談ください

本記事では、自動倉庫の基本から種類、導入のポイントまでを解説しました。自動倉庫という巨大なシステムの性能は、各工程を繋ぐ「搬送」部分の品質に大きく左右されます。この部分がボトルネックになれば、どんなに高価な保管設備も宝の持ち腐れになりかねません。

「どこから手をつけていいか分からない」「自社に合う自動化を知りたい」

そのような漠然とした段階でも構いません。まずは、自動化の第一歩として最も重要な「搬送」の視点から、貴社の倉庫をプロと一緒に見直してみませんか?

導入にあたっては、以下のような補助金・税制優遇制度も活用可能です。伊東電機では、御社に最適な補助金をご提案しながら、スムーズな導入をサポートいたします。

■事業再構築補助金

■中小企業投資促進税制

■中小企業経営強化税制

■ものづくり補助金

少しでもご興味をお持ちいただけましたら、ぜひお気軽に伊東電機までお問い合わせください。物流のプロフェッショナルが、貴社の課題に最適なソリューションをご提案いたします。