COLUMN

コラム

パレット搬送を自動化!フォークリフト作業を削減で省人化・省スペースを実現する方法とは?

INDEX

物流倉庫や製造現場で欠かせない「パレット搬送」。しかし、現状の多くはフォークリフトによる人手作業に依存しており、「人手不足」「安全リスク」「限られたスペースの非効率利用」といった課題を抱えています。

こうした現場の悩みを解決し、生産性と安全性を大きく引き上げる手段として、いま注目を集めているのがパレット搬送の自動化です。

今回は、フォークリフトを使わずに省人化・省スペースを実現するパレット搬送の自動化について、そのメリットから具体的な導入方法、成功のポイントまでを徹底解説。

さらに、伊東電機が誇る独自のMDR式パレット搬送ソリューションが、どのように現場の課題を解決するのかも詳しくご紹介します。

1.パレット搬送の現状課題と自動化が求められる背景

長年、パレット搬送を支えてきたフォークリフト。しかし、人手不足や安全面、スペース効率などの課題が複雑に絡み合い、自動化への期待が高まっています。

従来のパレット搬送が抱える課題(フォークリフト運用中心)

① 人手・免許が必要な属人化

フォークリフトの操作には専門免許が必要であり、オペレーターの育成には多くの時間とコストがかかります。さらに、少子高齢化が進む物流業界では、熟練オペレーターの確保が年々難しくなってきています。 熟練者に依存した体制は業務の属人化を招き、人手不足が深刻化する中で安定的な稼働を妨げる要因となります。こうした背景から、フォークリフトに頼らない自動化は、限られた人材をより付加価値の高い業務へ再配置するための有効な解決策といえます。

② 労働災害リスクと安全基準の強化

フォークリフトは荷物を運ぶ車両であり、接触事故や荷物の落下・衝突など、常に一定の危険が伴います。特に、大型フォークリフトや特殊な車両を使用する場合は、より高い安全対策が求められます。視界の悪い場所や人の往来が多いエリアでは、安全管理の負担が増すのも現状です。

近年、労働環境改善への意識が高まり、より安全な職場環境を求める声が強まっています。パレット搬送の自動化により事故リスクを低減できることは、企業のCSR(企業の社会的責任)の観点からも重要です。

③ 非効率なパレット管理とスペースの圧迫

パレットを床に直接置く「床置き」は、一見手軽ですが、多くの課題を内包しています。まず、保管効率が著しく低く、限られた倉庫スペースを圧迫します。物量が増えるほど床置きエリアは拡大し、他の作業や保管のためのスペースを奪ってしまいます。 さらに深刻なのが、必要なパレットを取り出すための「並び替え」作業の発生です。奥にあるパレットが必要な場合、手前のパレットをフォークリフトで何度も移動させる「玉突き作業」が頻繁に発生し、多大な時間と労力のロスにつながります。この非効率な並び替えは、生産性向上の大きな足かせとなります。

④稼働時間の限界とコスト増大

人手によるフォークリフト運用は、従業員の労働時間に制約されるため、夜間や休日の連続稼働が難しいのが現状です。これは、24時間稼働が求められる現代の物流ニーズに対応しきれない原因となります。

さらに、人件費の高騰や燃料費の上昇など、物流コストは増加傾向にあります。パレット搬送の自動化は、長期的な人件費削減、作業効率向上、省エネ化を通じて、コスト削減と生産性向上に貢献します。

2.パレット搬送自動化がもたらす

メリット・デメリットと解決策

パレット搬送自動化は、現場の課題解決に直結するだけでなく、企業全体に多岐にわたるメリットをもたらします。一方で、導入にあたっては考慮すべきデメリットも存在します。

ここでは、それぞれの側面を理解し、適切な対策を講じることで、フォークリフト不要の自動化を成功させるポイントを解説します。

メリット

・省人化・省力化による人手不足対策

自動化により、フォークリフトオペレーターの確保・育成コストを軽減し、人手不足の解消に貢献します。重量物の搬送といった単純作業から従業員を解放し、より付加価値の高い業務に集中させることが可能です。

・作業スペースの有効活用と省スペース化

自動搬送機器を導入することで、フォークリフトに比べて走行に必要な通路幅を大幅に削減できます。これにより、倉庫内のデッドスペースを減らし、限られたスペースを最大限に活用することが可能になります。結果として、保管効率の向上や省スペースなレイアウト設計が実現します。

さらに、高さ方向の空間を有効に使うことで、高密度な保管システムの構築も可能となり、倉庫全体の収容能力を高めることができます。

・労働災害リスクの低減と安全性向上

自動搬送機器の導入は、倉庫や工場における安全性の向上に大きく貢献します。

センサーやカメラが周囲の人や障害物を検知し、自動で減速・停止することで、フォークリフト走行時に起こりやすい接触事故のリスクを大幅に低減します。

また、機器が自動で荷物を搬送するため、人為的な操作ミスが減り、荷物の破損防止や作業品質の安定化にもつながります。

結果として、作業員が安心して働ける安全で効率的な作業環境を実現します。

・搬送効率と生産性の向上

自動搬送機器は24時間365日稼働が可能です。システムによる最適な搬送ルート設定と安定走行により、搬送時間を短縮し、全体のリードタイムを削減します。夜間や休日の無人搬送も実現し、生産性を最大化します。

・データ連携による在庫管理精度の向上

自動搬送システムはWMSなどの情報システムと連携し、リアルタイムで正確なパレットの位置情報や在庫データを管理。これにより、在庫管理精度が向上し、欠品や過剰在庫のリスクを低減します。

デメリットと、伊東電機だからできる対策

パレット搬送自動化には大きなメリットがある一方で、導入時に考慮すべきデメリットも存在します。伊東電機では、こうした課題に対して具体的かつ現場に即した対策をご提供しています。

デメリット① 初期導入コストの発生

自動化設備は、設計、機器購入、設置工事に高額な費用が発生する場合があります。特に中小企業にとっては大きな投資となるため、入念な投資計画と費用対効果の検証が不可欠です。

<伊東電機の対策>

伊東電機のMDR式パレット搬送ソリューションは、標準化されたモジュール製品を組み合わせることで、短納期でシンプルなシステム構築が可能です。これにより、複雑な個別設計や大規模な電気工事が不要となり、初期導入コストを大幅に抑制できます。さらに、補助金や助成金(「事業再構築補助金」「ものづくり補助金」など)の活用支援も行っており、お客様の費用負担を軽減しながら導入をサポートします。

デメリット② 既存システムとの連携課題

新たに導入する自動搬送システムが、既存のWMS(倉庫管理システム)や生産管理システムとスムーズに連携できない場合、かえって非効率になる可能性があります。

<伊東電機の対策>

MDR式パレット搬送システムは、外部インターフェースがシンプルで、既存の搬送システムや上位システム(WMSなど)との連携が容易な設計です。これにより、既存の倉庫構築を活かしながら、部分的な自動化からスムーズに導入ができます。

デメリット③ 現場の理解と協力の必要性

自動化は作業者の役割や業務フローを大きく変えるため、従業員の不安や抵抗が生じる可能性があります。

<伊東電機の対策>

伊東電機のMDR式パレット搬送システムは、シンプルな操作性と高い安全性を備えています。低電圧駆動であり、人との接触時にも大きな事故につながりにくいため、現場スタッフも安心して受け入れやすい環境を提供します。導入前の丁寧な説明や、新しい役割への移行支援を通じて、現場の理解と協力を促進します。

デメリット④ トラブル発生時の停止リスク

自動化されたシステムが故障した場合、ライン全体が停止し、物流が滞るリスクがあります。

<伊東電機の対策>

MDRはローラー1本1本が自律的に制御される「分散制御」が特徴です。万が一、一部のローラーやゾーンが停止しても、ライン全体が完全に停止するリスクを最小限に抑え、他の部分での搬送を継続できる可能性が高まります。これにより、システムの安定稼働と継続的な搬送システムの確保をサポートします。

3. パレット搬送を自動化する主な方法と機器の種類

パレット搬送の自動化には、様々な方法と機器があります。それぞれの特徴を理解し、自社の現場に最適なソリューションを選ぶことが重要です。ここからは、代表的な機器を紹介します。

AGV(無人搬送車)/AMR(自律走行搬送ロボット)

AGV(Automated Guided Vehicle)

磁気テープや光学マーカーなど、床に敷設されたガイドに沿って走行する無人搬送車です。

特徴:決められたルートを安定して走行し、重量のあるパレットの搬送に適しています。

メリット:ルートが明確で、比較的シンプルな搬送に適しています。初期導入費用も、AMRに比べて抑えられる場合があります。

課題:ルート変更にはガイドテープの貼り直しなどが必要となり、柔軟性に欠けることがあります。

AMR(Autonomous Mobile Robot)

レーザーセンサーやカメラで周囲の環境を認識し、自律的に最適なルートを判断して走行する搬送ロボットです。

特徴:事前のルート設定が不要で、障害物を自動で回避しながら走行できるため、人や他の機器が頻繁に移動する環境でも導入しやすいです。

メリット: レイアウト変更への柔軟性が高く、多品種のパレットを多拠点に搬送するような複雑な運用にも対応しやすいです。フォークリフト不要な搬送を実現し、省人化に貢献します。

課題: AGVと比較して初期導入費用が高くなる傾向があります。

コンベアシステム(ローラー・チェーンなど)

ローラーコンベア

パレットの底面がローラーと接触して搬送されるシステムです。動力源(モーター)の有無で「動力式」と「無動力式」があります。

特徴:定型ルートでの高速・連続搬送に適しており、倉庫構築の主要な搬送システムとして広く使われます。

メリット:大量のパレットを安定して搬送でき、高い処理能力を発揮します。

課題:ルートが固定されるため、レイアウト変更に柔軟性がありません。大掛かりな設置工事や電源・制御配線が必要となることが多いです。

チェーンコンベア

複数本のチェーンを並列で走らせ、パレットの底面を支えながら搬送するシステムです。

特徴: ローラー式よりも凹凸のあるパレットや、安定性に欠ける荷物にも対応しやすいのが特徴です。

メリット:ローラー式と同様に高い処理能力と安定搬送が可能です。

課題: ローラー式と同様にレイアウト変更の柔軟性に乏しく、設置スペースも必要です。

自動倉庫システム(スタッカークレーンなど)

スタッカークレーン

高層ラックの通路を走行し、パレットの入出庫を自動で行うクレーンシステムです。

特徴:ラックとクレーン、WMS(倉庫管理システム)が連携し、パレットの保管から入出庫までを完全に自動化します。

メリット: 限られたスペースでの高密度保管を実現し、省スペース化に大きく貢献します。在庫管理精度も飛躍的に向上します。

課題:大規模な初期投資が必要で、導入後のレイアウト変更は困難です。

4. パレット搬送自動化導入のポイントと注意点

パレット搬送の自動化は、大きなメリットをもたらしますが、成功には計画的な導入と適切な対策が不可欠です。

導入成功のための3つのステップ

物流自動化を成功させるには、焦らず段階的に進める「導入ステップ」が重要です。

Step1: 現状把握と課題の明確化(見える化)

まず、現在のパレット搬送にかかる時間・人件費・移動距離・事故発生率などをデータで「見える化」します。どの工程がボトルネックになっているのか、フォークリフト運用で特に課題となっている点は何かを具体的に特定します。現場スタッフへのヒアリングも重要です。

Step2: 優先順位の設定と目標設定

見える化した課題の中から、最も解決したい「一本の幹」となる課題を特定し、優先順位をつけます。「〇年で人件費を〇%削減する」「〇カ月でフォークリフトの接触事故をゼロにする」など、具体的な数値目標を設定します。

Step3: スモールスタートと段階的導入

いきなり大規模なシステム導入を目指すのではなく、まずは特定のエリアや工程からスモールスタートで導入します。例えば、入荷エリアから一時保管エリアへの搬送だけを自動化し、効果を検証しながら段階的に範囲を拡大していくことで、リスクを抑え、成功体験を積み重ねることができます。

5.【課題解決】伊東電機が提案するMDR式マテハン パレット搬送モジュール

伊東電機は、独自のMDR(モジュラードライブローラー)技術を駆使した「MDR式パレット搬送コンベア」により、パレット搬送の自動化に革命をもたらします。従来、フォークリフトの運用が不可欠だった搬送プロセスをMDR技術により一新。人手不足の解消や作業エリアの有効活用といった、現場が抱える課題を根本から解決し、フォークリフト不要の、より効率的でスマートな物流の実現を可能にします。

MDR式パレット搬送コンベアとは

MDR式パレット搬送コンベアは、パレットの並び替え、ストレージなど、安全かつ効率化を追求したパレット自動搬送コンベアモジュールです。MDR駆動によるコンパクト設計、完全エアーレスの自動搬送により、フォークリフト作業の大幅削減と安全作業を実現します。

伊東電機のMDR式パレット搬送コンベアの特長

1. 床置きからの解放!スペースの有効活用と柔軟なレイアウト構築

非効率な床置き保管をなくし、コンベア上でパレットを一時保管(ストレージ)することで、倉庫スペースを劇的に改善します。ストレート、ターンテーブル、直角分岐といったユニットを組み合わせることで、設置スペースや運用方法に合わせた最適なレイアウトを構築可能。低床設計により、天井高のない場所でも段積みができ、限られた空間を最大限に活用し、保管効率を大幅に向上させます。

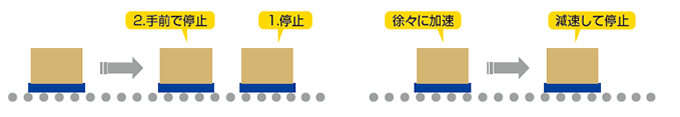

2. 安全・安心な搬送を実現

自動搬送によりフォークリフトの使用頻度を大幅に削減し、人との接触事故リスクを排除します。ZPA(ゼロプレッシャーアキュームレーション)方式によりパレット同士の衝突を防ぎ、製品にも優しい搬送が可能。駆動電源はDC24Vの低電圧で、スロースタート・スローストップにより荷崩れや積荷の破損を防ぎます。

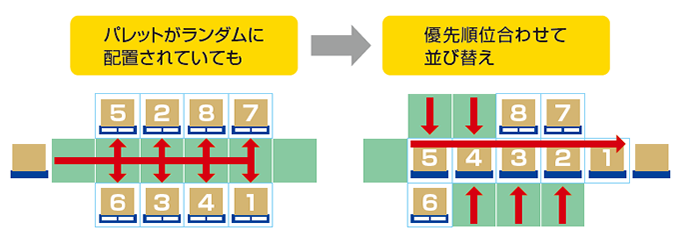

3. フォークリフトの無駄な並び替え作業を撲滅!自動並べ替え機能

出荷順や生産工程に応じて、必要なパレットをシステムが自動で判断し、最適な順序に並べ替えます。 これまでフォークリフトが時間をかけて行っていた「玉突き作業」のような非効率な並び替えが不要になり、作業時間を大幅に短縮。必要なパレットが自動で供給されるため、生産性を飛躍的に向上させます。

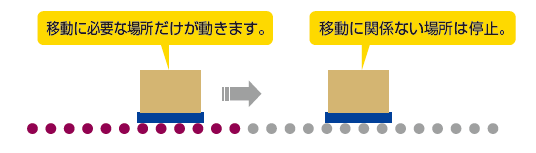

4. 省エネで環境にもやさしい

すべての駆動にDCパワーモーラを使用し、エアーコンプレッサーを一切使用しない完全エアーレス。ラン・オン・デマンド搬送により、電力消費を最大60%以上削減できます。配管不要で設置工事が簡単、メンテナンスコストも大幅に削減でき、企業の脱炭素目標達成をサポートします。

5. 短納期・既存ラインとの高い連携性

標準化されたモジュール製品を組み合わせるだけでシステムを構築するため、複雑な個別設計や大規模な電気工事が不要。圧倒的な短納期での導入が可能です。既存の搬送システムや自動倉庫、WMSなどとの連携もスムーズで、部分的な自動化からスタートし、段階的に全体を最適化できます。

MDR式パレット搬送の具体的な導入事例:サンユレック株式会社様

伊東電機のMDR式パレット搬送ソリューションは、さまざまな現場でその効果を発揮し、お客様の課題解決に貢献しています。実際に導入事例をご紹介します。

【導入背景】IATF16949認証取得と高まる原料管理の課題

電気・電子材料分野などで特化した樹脂開発を行うサンユレック株式会社様では、自動車部品会社からの受注急増に伴い、品質管理システムの高度化と生産能力の増強が急務でした。特に、欧米の自動車メーカーが定める厳しい品質管理規格「IATF16949」の認証取得に向け、原料の先入れ先出しの徹底が必須条件となり、これを確実に行うためのパレット搬送自動化ソリューションを求めていました。

【選定理由】柔軟性、低コスト、メンテナンス性が評価の決め手に

サンユレック様は、倉庫構築の検討段階で、従来のスタッカークレーン式自動倉庫システムと比較検討されました。最終的に伊東電機製のMDRを活用したパレットの並べ替え・保管システム『オートパレットシーケンシングシステム(APSS)』を選定。その決め手となったのは、IATF16949に見合う原料管理の徹底が可能な点に加え、APSS独自の柔軟性、メンテナンス性、そしてランニングコストの低減が評価されたためです。

従来の自動倉庫が高額な年間メンテナンス費用と設備停止を伴う点検が必要であったのに対し、APSSはMDRの個別制御により、稼働を止めない遠隔管理や予防保全が可能であり、ランニングコストも大幅に削減できる点が大きく評価されました。また、重量1t程度のフレコンバックも保管できるよう、複数サイズのパレット搬送に対応するなど、お客様のニーズに合わせた柔軟なカスタマイズも行われました。

【導入効果】原料管理の高度化、省スペース、効率・安全性の向上

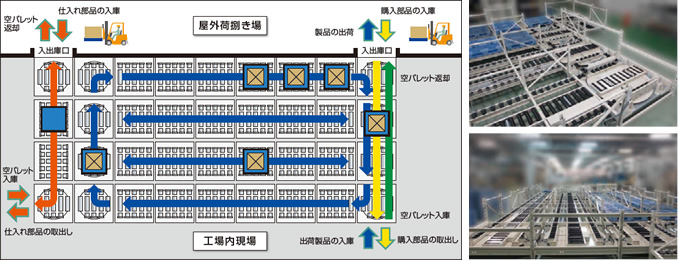

3段162パレットを収納できるAPSSを導入した結果、サンユレック様では以下の効果を実現しています。

原料管理の徹底と見える化:工場の基幹システムと連動し、原料の二次元コードを読み取ることで、数量や保管日時を正確に記録。IATF16949の必須条件であった原料の先入れ先出しを徹底し、工場全体の原料管理を大幅に改善しました。システム画面で原料の置き場所や個数が一目瞭然となり、「見える化」も実現しています。

棚卸し作業の不要化:APSSで扱う原料だけでなく、冷蔵庫などの他保管場所の原料も二次元コードで一元管理することで、以前まで社員が行っていた棚卸し作業が不要となりました。

作業の効率化と安全性向上:APSSが夜間にパレットを自動で並べ替え、翌日の作業工程データに基づき必要な原料を順に取り出せるようになり、作業の効率化が大幅に進みました。また、フォークリフト不要でパレットを搬送するため、現場の安全性も向上しています。省スペースと高い収納率:従来のスタッカークレーン式のようにクレーンの往復動作を待つ必要がなく、パレット自身がラック内をパズルのように自由自在に動く「流体自動倉庫」であるため、省スペースながら高い収納率と入庫・出庫の同時作業を実現しています。

サンユレック様からは、「導入課題に対して親身になって対応してくれた」との感謝の言葉もいただいており、今後もAPSSの導入と活用でさらなる生産性の向上を実現させたいと考えています。

この事例は、パレット搬送自動化によって実現できる品質管理の高度化、コスト削減、安全性の向上、そして次世代型の倉庫づくりへの可能性を示しています。

参照元

6. 伊東電機にご相談ください

今回は、「パレット搬送の自動化」について、フォークリフト不要で省人化・省スペースを実現する方法、そのメリット、主な機器の種類、そして導入のポイントを解説しました。

深刻化する人手不足、安全リスク、EC物流の拡大による物量増大など、現代の物流・製造現場が直面する課題解決には、パレット搬送の自動化が重要な経営課題です。

マテハン機器をただ導入するだけでは成功しません。自社の課題を正確に把握し、将来の事業変化にも対応できる「柔軟性」と「拡張性」を持った搬送システムを選ぶことが何よりも重要です。

伊東電機のMDR式マテハンは、AGV・AMRやロボット自動倉庫といった他システムと比較しても際立つ低ランニングコスト、省エネ、短納期、柔軟性、拡張性といった圧倒的なメリットで、お客様の未来を支えます。

「うちの現場でもパレット搬送の自動化は可能?」「まずは話だけでも聞いてみたい」「フォークリフト不要な省人化・省スペースを実現したい!」という方も大歓迎です!

また、導入の際には以下のような補助金・税制優遇制度を活用できる場合もあります。伊東電機では、貴社に最適な補助金をご提案しながら、スムーズな導入をサポートいたします。

■事業再構築補助金

■中小企業投資促進税制

■中小企業経営強化税制

■ものづくり補助金

少しでもご興味をお持ちいただけましたら、ぜひお気軽に伊東電機までお問い合わせください。物流のプロフェッショナルが、貴社の課題に最適なソリューションをご提案いたします。