CASE STUDY

導入事例

導入事例

デンソー・マーソン社様

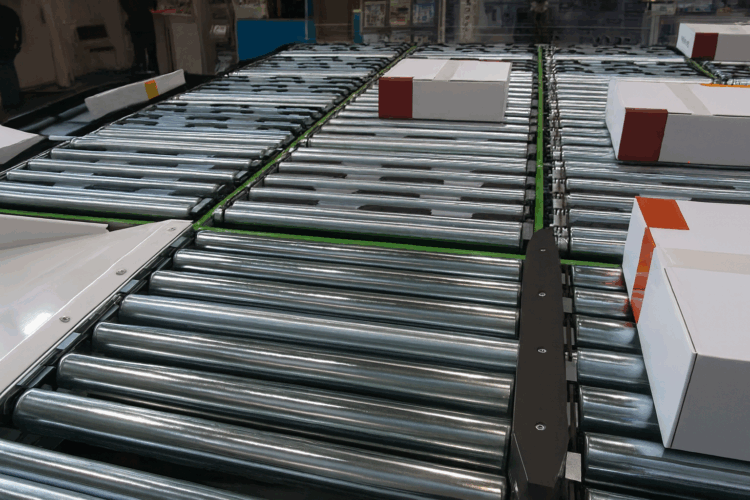

デンソー・マーソン社の組立ラインをMDR導入で自動化。安全・省エネ搬送を実現

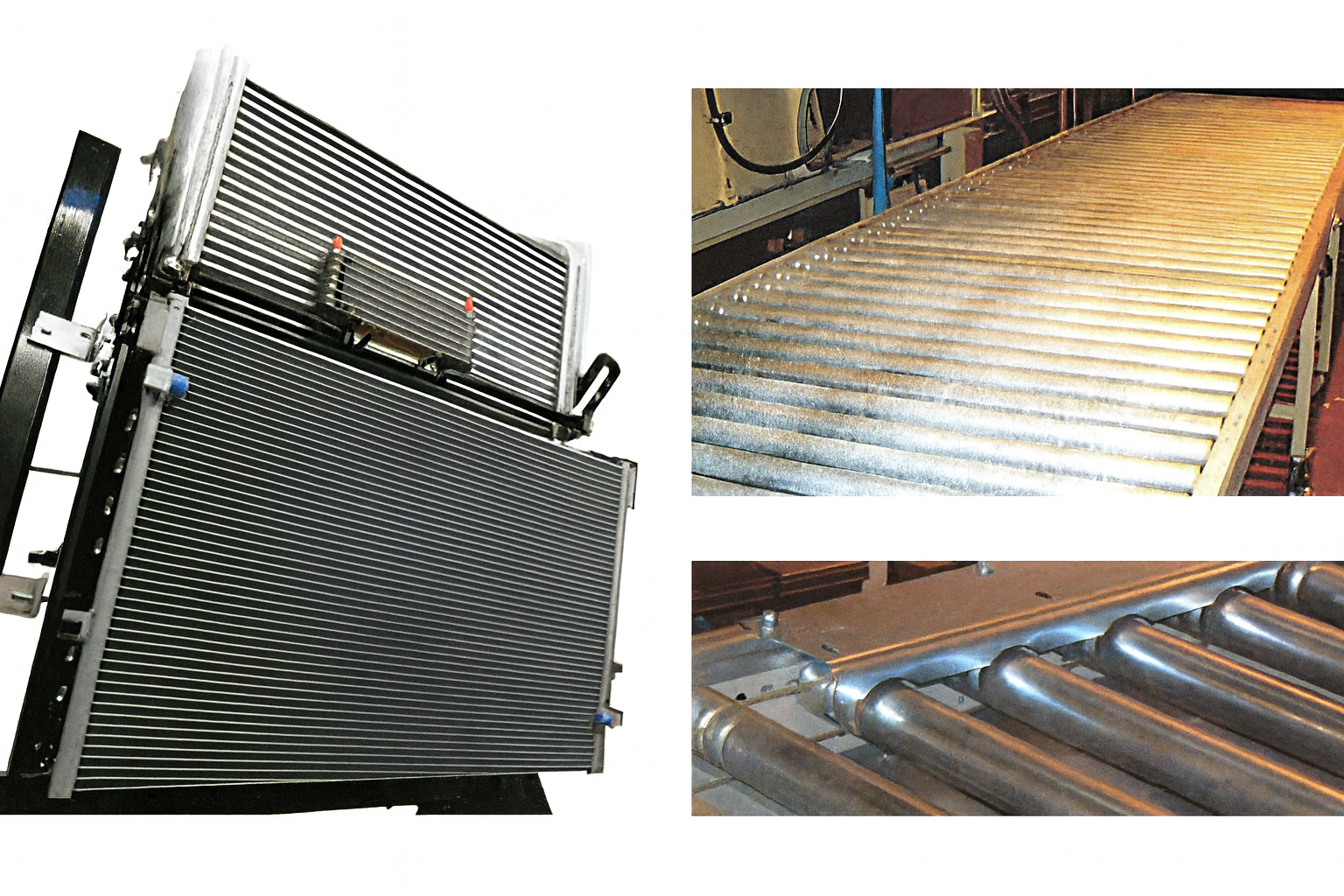

デンソー・マーソン社はラジエータ、オイルクーラ、インタークーラの製造販売を行っている。同社は、フラックス塗布工程の新設と製作機械の増設に伴い、製品の搬送分野の自動化を検討。その組立ラインに伊東電機のMDRが導入された。

組立ラインにはいくつかの工程があり、フラックス塗布工程までにジグ内で製品が組み合わされていく。そのジグは伊東電機製MDRと制御基板(HB-510)によりそれぞれが衝突することなくラインの端まで流れていく(ゼロ・プレッシャー・アキュムレーション)。

この伊東電機製MDRと制御基板を使用することでPLC制御のコストが不要になる。

組立ラインはDC24Vブラシレスモータ効率の良さで現在の電気消費量は最小に抑えられている。デンソー・マーソン社によると今のところはフル稼働の状態ではないがコンベアの性能を確認しており、十分に生産増産時に対応できるだろうと期待している。

デンソー・マーソン社は、従来はチェーンやベルト駆動ローラコンベアのようなシステムが搬送方法として採用していたが、今回はメンテナンスコストが低く安全であることに重点をおいて調査を始め、早い段階からローラに駆動部、減速部が内蔵されている駆動ソリューションとして伊東電機のMDRを採用した設計案に絞っていた。

加えてデンソー・マーソン社は駆動をゾーンごとに区切り分散制御によりスムーズな起動停止ができる点でモータ・ローラ方式を高く評価した。チェーン駆動ローラコンベアには欠かせなかった定期的なメンテナンスが不要になり、最終的には低騒音でより信頼性の高いコンベアを実現。万が一ローラに不具合、破損が起きたときにはフレーム内のコネクターの差し替えのみで交換が可能、しかもその時間はわずか数分である事を評価している。